INDIVIDUO CAPACITADO EN CONTROLES PREVENTIVOS.

(Preventive Controls Qualified Individual)

1 – INTRODUCCIÓN A LOS CONTROLES PREVENTIVOS BASADOS EN EL RIESGO

La regulación sobre Buenas Prácticas de Manufactura actualizadas (cGMP´s), Análisis de Peligros y Controles Preventivos basados en el Riesgo (HARPC- siglas en inglés) para alimentos de consumo humano (de aquí en adelante llamada la regulación sobre Controles Preventivos de Alimentos para Humanos) se publicó el 17 de septiembre de 2015 y tiene el objetivo de garantizar la producción/procesamiento, envasado y conservación de productos alimenticios inocuos para consumo humano en los EEUU. La regulación exige que ciertas actividades deban ser llevadas a cabo por un “Individuo Calificado en Controles Preventivos (o PCQI- siglas en inglés)” que haya “finalizado con éxito una capacitación en el desarrollo y la aplicación de Controles Preventivos basados en el Riesgo al menos equivalente a la recibida bajo un currículo estandarizado que la FDA reconozca como adecuado (el que imparte PCQI ACADEMY a través de la FSPCA) o que de otra forma esté calificado mediante experiencia laboral para desarrollar y aplicar un sistema de inocuidad alimentaria”

¿QUÉ SON LOS CONTROLES PREVENTIVOS BASADOS EN EL RIESGO?.

Se ha aceptado y adoptado universalmente un enfoque proactivo y sistemático de la inocuidad alimentaria que hace hincapié en la metodología de los Controles Preventivos, porque ayuda a centrar la atención en las áreas más importantes para prevenir problemas de inocuidad alimentaria, en vez de reaccionar a los problemas cuando surjan. Los programas de Controles Preventivos se estructuran para que funcionen en conjunto con otros programas pertinentes y sean apoyados por ellos, tales como las GMP, las buenas prácticas agrícolas y las buenas prácticas de transporte, como base para la gestión de la inocuidad alimentaria. La aplicación exitosa de los enfoques de Controles Preventivos no solo ayuda a garantizar el cumplimiento con la normativa, sino también minimiza el riesgo de elaborar productos que puedan perjudicar a los consumidores.

Los enfoques basados en el riesgo para administrar la inocuidad alimentaria se iniciaron durante el desarrollo de los alimentos para el programa espacial estadounidense en la década de los sesenta. En esa época las pruebas de productos finales eran el foco de los programas de control de calidad. Llegó a ser obvio que las pruebas en productos finales que se necesitaban para garantizar que el alimento fuera inocuo serían tan extensas que quedarían pocos alimentos disponibles para los vuelos espaciales. El foco de la atención se desplazó hacia la prevención de los peligros mediante la formulación de los productos y el control de los procesos, de tal manera que se basaran en el riesgo. El concepto se llamó Análisis de Peligros y Puntos de Control Críticos (APPCC). La implementación del APPCC se expandió voluntariamente en la industria de alimentos con el entendimiento de que la inocuidad alimentaria se garantiza mejor si cada productor y procesador comprende los peligros significativos que existen en su producto y en su operación y utiliza controles preventivos científicos sólidos para minimizar significativamente o eliminar los peligros.

En los años setenta la FDA utilizó los principios del APPCC en el desarrollo del reglamento para alimentos enlatados de baja acidez (CFR 113, LACF). El Comité Asesor Nacional sobre Criterios Microbiológicos para Alimentos (NACMCF) de EEUU y la Comisión del Codex Alimentarius (Codex) publicaron los principios del APPCC en la década de los noventa. La FDA tiene un reglamento de APPCC para productos de Pescados y Mariscos, y de Jugos; el USDA tiene un reglamento de APPCC para productos cárnicos y de aves, y el APPCC es avalado por muchos países, entre ellos Australia, Canadá, Nueva Zelanda y los países de la Unión Europea.

Los principios del APPCC se basan en los establecidos por el CODEX ALIMENTARIUS. Es útil hacer un breve repaso de estos principios para entender cómo la regulación sobre Controles Preventivos de alimentos para humanos complementa el enfoque de APPCC basado en el riesgo.

En un sistema de APPCC, el análisis de peligros identifica los peligros relacionados con el proceso que, en ausencia de un control, presentan un riesgo para la inocuidad de los alimentos. Cuando se identifican estos peligros, se determinan los Puntos Críticos de Control (PCC) esenciales para controlar el proceso, con el fin de impedir que el peligro ocasione enfermedad o lesión. Cuando se identifican estos controles de procesos en los PCC, los límites críticos definen las condiciones de operación del proceso que se deben cumplir para manejar eficazmente el peligro. Se efectúa un Monitoreo (o también llamado “Vigilancia”) del proceso para brindar datos que demuestren que se cumplen los Límites Críticos y se definen previamente las Medidas Correctivas para que se pueda actuar con rapidez cuando las cosas salen mal, impidiendo así la expansión de un problema de inocuidad alimentaria. Todo lo anterior se registra y verifica para garantizar que el sistema esté funcionando como se planificó y para ofrecer datos a otros (p. ej., inspectores, auditores, la gerencia, empleados nuevos) con el objeto de mostrar que esto es lo que sucede.

Sin embargo, el HARPC incorpora controles que van más allá de los manejados como PCC relacionados con un proceso en el marco del APPCC. Estos controles preventivos no solo cubren los PCC, sino también los controles de peligros relacionados con alérgenos alimentarios, saneamiento, proveedores y otros que requieran un control preventivo. El enfoque de controles preventivos también reconoce que quizá no se requieran límites críticos, definidos por el NACMCF como: “Un valor máximo y/o mínimo al cual debe controlarse un parámetro biológico, químico o físico en un PCC para evitar, eliminar o reducir a un nivel aceptable la incidencia de un peligro para la inocuidad alimentaria”, para algunos controles preventivos. El término general parámetros y valores ayuda a identificar una frecuencia u otra medida para evaluar el cumplimiento, en vez de establecer un valor preciso mínimo o máximo al cual se debe controlar un parámetro. Además, quizá las correcciones inmediatas (como volver a limpiar una línea antes de arrancar) pueden ser más adecuadas que las medidas correctivas formales que implican evaluaciones del riesgo del producto para algunos controles preventivos. Finalmente, el grado de las actividades de validación (o demostración de que los controles realmente funcionan) puede ser menos riguroso para algunos controles preventivos que para otros.

¿CUALES SON LAS DIFERENCIAS ENTRE UN HACCP (o APPCC) Y UN HARPC?

A continuación puedes observar las diferencias más importantes entre un APPCC y un HARPC o modelos basado en Controles Preventivos:

2- ¿CUAL ES LA ESTRUCTURA DEL PLAN DE INOCUIDAD ALIMENTARIA PARA EEUU (FDA)?

CONTENIDO DE UN PLAN DE INOCUIDAD ALIMENTARIA

El Plan de Inocuidad Alimentaria (Food Safety Plan) es un documento dinámico, que se debe mantener actualizado si se efectúan cambios en el sistema o el equipo cuando se agregan productos nuevos o cuando se identifican nuevos peligros. El Plan de Inocuidad Alimentaria incluye varios elementos.

Comienza con:

1- el Análisis de Peligros, el cual se utiliza para identificar los

2-Controles Preventivos de Proceso,

3- Controles Preventivos de Saneamiento (Limpieza y Desinfección)

4-Controles Preventivos de Alérgenos alimentarios y

5- Los Controles Preventivos de Proveedores.

6- Plan de Retiro del mercado, constituyen el Plan de Inocuidad Alimentaria.

Muchas cGMP´s y otros Programas de Prerrequisitos se gestionan fuera del plan de inocuidad alimentaria. Aunque estos son programas separados y quizá no necesitan el mismo nivel de documentación que los elementos del Plan de Inocuidad Alimentaria, son muy importantes, y siguen siendo exigidos legalmente . Por lo general son administrados utilizando procedimientos estándares de operación con documentos y registros.

Las BPM son exigidas porque constituyen los cimientos de su plan de inocuidad alimentaria.

Al elaborar un Plan de Inocuidad Alimentaria, la empresa puede concentrar más fácilmente la mayoría de sus actividades en lo que más importe para la Inocuidad Alimentaria.

¿ QUÉ ES UN PLAN DE INOCUIDAD ALIMENTARIA O FOOD SAFETY PLAN?

El plan de inocuidad alimentaria es el documento primario que orienta su sistema de inocuidad alimentaria integrado por controles preventivos. El plan de inocuidad alimentaria se desarrolla utilizando un enfoque sistemático para identificar aquellos peligros que exigen controles preventivos, con el fin de evitar lesiones o enfermedades transmitidas por alimentos. El presente capítulo ofrece una revisión de los componentes de un plan de inocuidad alimentaria que se necesitan para cumplir con la regulación sobre Controles preventivos de alimentos para humanos.

Este módulo también ofrece unos cuantos ejemplos de brotes y retiros del mercado que ocurrieron cuando no existían controles preventivos que deberían haberse incluido en un plan de inocuidad alimentaria. Aprender de brotes y retiros del mercado ocurridos en el pasado puede ayudar a proteger a los consumidores y a su empresa contra incidentes desafortunados similares. Los requisitos de la regulación sobre Controles preventivos de alimentos para humanos se basan en principios bien establecidos de inocuidad alimentaria.

Esta web brinda una revisión que le ayudará a visualizar cómo podría estructurar un plan específico de inocuidad alimentaria en su operación.

Un análisis de peligros escrito es el primer elemento requerido en un plan de inocuidad alimentaria. Cuando el proceso de análisis de peligros identifica peligros que exigen un control preventivo, la parte escrita de los controles preventivos del plan debe abordar los controles preventivos de proceso, alérgenos alimentarios, saneamiento, la cadena de suministro u otros que sean pertinentes.

Esos son los controles preventivos que se necesitan para restringir los peligros identificados en el análisis de peligros que requieran de un control preventivo. También deben incluirse en su plan los procedimientos de monitoreo, medidas correctivas y verificación para cada uno de los controles preventivos identificados, según sea el caso, para garantizar la eficacia de los controles. Un elemento requerido en un plan de inocuidad alimentaria también lo constituye un plan de retiro del mercado cuando se identifica un peligro que exige un control preventivo. Usted también debe mantener registros de implementación para documentar que ha puesto en práctica su plan de inocuidad alimentaria.

Como su plan de inocuidad alimentaria será utilizado o examinado por reguladores, empleados, auditores, clientes y posibles consultores, también puede que convenga incluir una breve descripción de las instalaciones o de su compañía, junto con una lista de los integrantes de su equipo de inocuidad alimentaria, una descripción del producto, un flujograma y una descripción del proceso que ayuden a entender la estructura del plan. Este curso incluye estos elementos opcionales en el ejemplo de un plan de inocuidad alimentaria para ayudar a los participantes de la clase a visualizar la operación hipotética y los ejemplos resultantes de documentación.

Hay numerosos ejemplos de brotes y retiros del mercado que ilustran la necesidad de que haya controles para prevenir enfermedades, así como la ventaja de tener un plan eficaz y operacional para no verse involucrado en un brote o un retiro del mercado.

Otra ventaja de contar con un plan sólido de inocuidad alimentaria consiste en evitar o minimizar el potencial de un retiro del mercado. Los retiros del mercado debido a alérgenos son responsables de al menos un tercio de los retiros del mercado por razones de inocuidad alimentaria para productos alimenticios reglamentados por la FDA. La causa principal de la mayor parte de estos retiros del mercado es no haber declarado la presencia del alérgeno alimentario en la etiqueta.

La contaminación de productos alimenticios suele venir de una de tres fuentes diferentes: 1) ingredientes, 2) el ambiente de procesamiento, incluido el equipo, o 3) las personas.

¿CUALES SON LOS PRINCIPIOS APLICADOS PARA ELABORAR UN PLAN DE INOCUIDAD ALIMENTARIA?.

La elaboración de un plan de inocuidad alimentaria, incluida la determinación de dónde se necesitan los controles preventivos, implica un proceso sistemático fundamentado en la ciencia que ayude a garantizar la inocuidad del producto. Se inicia con un análisis de los peligros, cuyo propósito es identificar los peligros que requieran de un control preventivo. En otras palabras, los que más importen para la inocuidad alimentaria. Cuando se conocen estos peligros, se identifican los controles preventivos que sean esenciales para impedir que el peligro ocasione enfermedad o lesión. Tal como se discutió anteriormente, los controles preventivos pueden incluir controles preventivos de proceso, controles preventivos de alérgenos, controles preventivos de saneamiento, controles preventivos de la cadena de suministro u otros controles preventivos que a usted le parezcan esenciales para su producto.

Una vez que se identifiquen los controles preventivos, usted debe determinar los parámetros pertinentes que definan las condiciones que se deben cumplir para manejar eficazmente el peligro. El monitoreo ofrece documentación que demuestra que estas condiciones se cumplen. Las medidas correctivas o correcciones se definen previamente para poder actuar con rapidez cuando las cosas salen mal, evitando que se extienda un problema de inocuidad alimentaria. Cuando las cosas salen mal, usted también debe preguntarse si se debió a que se pasó por alto un peligro (en cuyo caso). Si usted tiene actualmente un plan de APPCC, es probable que ese sea la parte de su plan de inocuidad alimentaria que se ocupe del análisis de peligros y controles preventivos de proceso. El análisis de peligros puede necesitar ajustes para identificar los controles preventivos de alérgenos, saneamiento, cadena de suministro y posiblemente otros, además de los cubiertos en un plan de APPCC tradicional.

¿ CUAL ES EL ALCANCE DEL PLAN DE INOCUIDAD ALIMENTARIA?.

Los planes de inocuidad alimentaria son específicos de una instalación, ya que los controles preventivos son específicos de un producto alimenticio y de un proceso. Es posible agrupar productos que tengan los mismos peligros y controles en un plan de inocuidad alimentaria, siempre y cuando se hayan identificado claramente las diferencias. Algunas operaciones optan por organizar los planes de inocuidad alimentaria según sus operaciones unitarias de producción (p. ej., elaborar una mezcla que se utilice en varios productos) para reducir el traslape o evitar la inconsistencia. De usted depende organizar su plan de inocuidad alimentaria.

Al definir el alcance del plan de inocuidad alimentaria, usted debe:

1- Determinar el (los) producto(s) y proceso(s) específicos que abordará el Plan de Inocuidad Alimentaria, definir la parte de la cadena alimentaria que se va a considerar (p. ej., los productos vendidos al detalle pueden tener consideraciones diferentes de los que se venden para servicio de alimentos, a fabricantes o directamente al consumidor) y

2- Abordar los peligros biológicos, químicos (incluidos los radiológicos) y físicos asociados con lo anterior.

El ALCANCE del Plan de Inocuidad Alimentaria puede ser influenciado por requisitos de reglamentación o por requerimientos específicos de un cliente.

Ejemplo de un plan de inocuidad alimentaria

El formato específico de un Plan de Inocuidad Alimentaria no está definido. Cada instalación puede organizar la información requerida de tal forma que encaje en sus sistemas, las necesidades de sus empleados, las necesidades de sus clientes y los requerimientos de la regulación. Lo importante es contar con un plan que sea fácil de entender, implementar y manejar, que se mantenga actualizado, que esté organizado y sea accesible para la inspección.

La información básica no es exigida por el reglamento, pero constituye un marco conveniente para organizar el plan de inocuidad alimentaria y explicárselo a otros. Todo lo que se incluya como parte del plan puede estar sujeto al acceso y examen por parte de las autoridades regulatorias. Puede que se incluya una breve «Descripción de las instalaciones» o de la compañía.

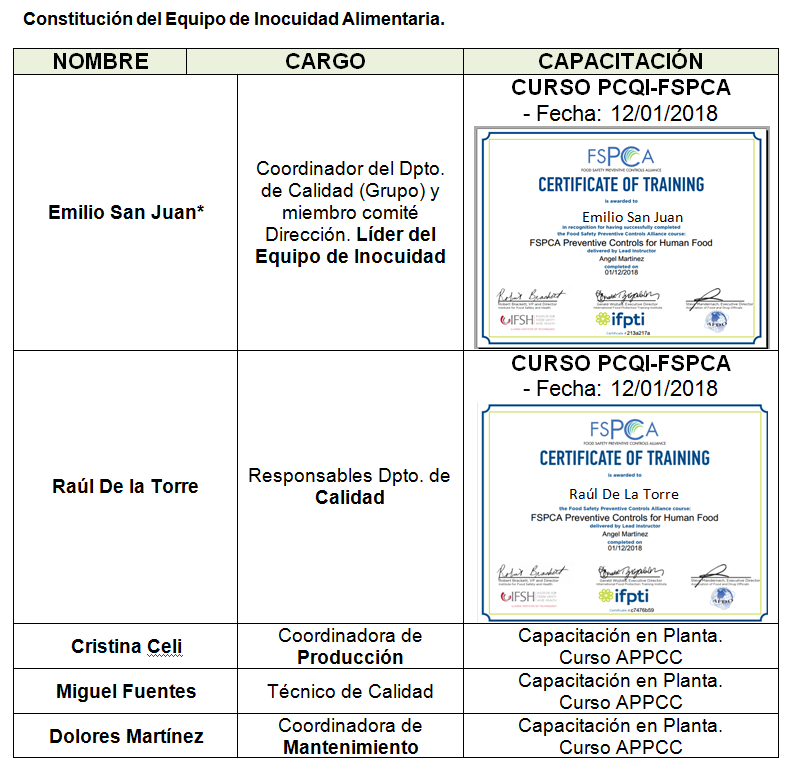

En esta sección se podría incluir un «Listado de los integrantes del Equipo de Inocuidad Alimentaria«, junto con los registros requeridos sobre la capacitación. La regulación exige dos tipos de capacitación:

1. Capacitación en higiene de los alimentos e inocuidad alimentaria, según corresponda a los deberes de un individuo y

2. Capacitación, si cabe, para un PCQI.

La sección de «Descripción del Producto» ayuda a las personas a entender los elementos importantes del producto que puedan afectar la inocuidad alimentaria. Conviene contar con un «Diagrama de Flujo» exacto para asegurarse de que todos los pasos del proceso se evalúen con el fin de identificar los peligros de inocuidad alimentaria y además sirve de formato conveniente de organización para el Plan requerido de Inocuidad Alimentaria por escrito.

Finalmente, la «Descripción del Proceso» podría brindar la información necesaria para entender plenamente cómo se elabora el producto. Esto puede ser útil para que aquellos que examinen el plan entiendan, por ejemplo, los tipos de controles preventivos que se aplican.

Una instalación puede utilizar otros documentos para alcanzar estos objetivos, si eso le funciona a su sistema.

El «Análisis de Peligros» es lo que impulsa la toma de decisiones sobre cuáles son los peligros que requieren de un control preventivo. Por eso, el Análisis de Peligros constituye la base para otros elementos requeridos en el plan. Un análisis cuidadoso de los peligros que pueden ser pertinentes para su producto le ayudará a concentrar los controles en lo que más importe.

La sección de «Controles Preventivos» describe los controles esenciales que garantizan que se elabore un producto inocuo. Los Controles Preventivos para un producto específico se determinan mediante el proceso de Análisis de Peligros, que considera la índole del control preventivo y su rol en el sistema de inocuidad alimentaria de su instalación.

En algunos casos, puede que una instalación utilice otros controles como parte de su sistema de inocuidad alimentaria, tales como controles de transporte, los cuales también se incluirían aquí.

Un «Plan de Retiros» del mercado describe, por adelantado, qué es lo que se debe hacer cuando algo sale mal y el producto se encuentra en el comercio. El formato que utilice puede variar considerablemente. Por ejemplo, quizá deba mantener un procedimiento específico sobre el plan de retiros del mercado, aunque siempre se consideraría parte del Plan de Inocuidad Alimentaria.

La pestaña de «Procedimientos de Implementación» incluye otra información requerida para brindarle apoyo a su plan. Esta puede incluir estudios de validación que demuestren que los controles preventivos que usted seleccionó son realmente eficaces para controlar los peligros identificados. Quizá también se requieran procedimientos y registros de monitoreo, medidas correctivas o correcciones y actividades de verificación, con el fin de demostrar que el sistema de inocuidad alimentaria operó continuamente tal como estaba planeado. También se podrían incluir formularios de ejemplos en un cuaderno del plan de inocuidad alimentaria. Los registros reales exigidos podrían estar en un cuaderno separado, un archivador, un ordenador o cualquier otro formato que le sirva a su organización.

3- ¿CUALES SON LAS ETAPAS PRELIMINARES PARA ELABORAR UN PLAN DE INOCUIDAD ALIMENTARIA HARPC?

Estos pasos preliminares no son exigidos por la regulación sobre Controles preventivos para alimentos de consumo humano, pero se necesita la información para que sirva de base sólida a la aplicación de los principios sobre controles preventivos en la elaboración de un plan de inocuidad alimentaria. También son congruentes con los principios estadounidenses y reconocidos internacionalmente para elaborar controles de inocuidad alimentaria fundamentados en la prevención.

Un paso significativo para crear un Plan de Inocuidad Alimentaria consiste en formar un equipo de inocuidad alimentaria. El compromiso de la gerencia es sumamente importante para garantizar que los recursos dedicados a este esfuerzo sean apropiados. La gestión efectiva de la inocuidad alimentaria no solo protege el alimento, sino también protege la empresa contra el riesgo de un incidente en dicho ámbito o un problema de incumplimiento con la regulación. Para elaborar e implementar un plan eficaz de inocuidad alimentaria puede que se requiera un presupuesto, recursos y apoyo para la gestión del cambio, posibles cambios en el equipo, nuevos procedimientos, etc. Sin un firme compromiso de la gerencia en todos los niveles, puede ser difícil poner en práctica un plan eficaz de dicha índole. El compromiso de la alta gerencia con el proceso envía a todo el personal el fuerte mensaje de que el sistema de inocuidad alimentaria es vital para la compañía.

Aunque una persona puede estar en capacidad de analizar los peligros y elaborar con éxito un plan de inocuidad alimentaria, muchas compañías encuentran que es conveniente crear un equipo de inocuidad alimentaria. Cuando solo una persona desarrolla el plan de inocuidad alimentaria, algunos puntos clave pueden ser omitidos o malentendidos en el proceso. El enfoque de trabajar en equipo, minimiza el riesgo de pasar por alto los puntos clave o malinterpretar aspectos de la operación. También fomenta el grado de identificación con el plan, aumenta la participación dentro de la compañía y aporta diferentes ámbitos de pericia. Al menos uno de los miembros del equipo de inocuidad alimentaria debe ser un individuo calificado en controles preventivos, que haya finalizado con éxito este currículo de capacitación en inocuidad alimentaria reconocido por la FDA. El individuo calificado en controles preventivos no tiene que ser un empleado de la instalación, pero a ésta le conviene tener al menos un individuo calificado en controles preventivos como integrante de su personal.

1- Formación de un equipo de Inocuidad Alimentaria

El equipo debe consistir en individuos con diferentes especialidades y experiencias en los procesos y procedimientos de la instalación. El equipo de inocuidad alimentaria debe incluir integrantes que estén directamente involucrados con las operaciones diarias de la planta y pueden incluir personal de mantenimiento, producción (incluidos los expertos en aparatos, instrumentos, etc.), saneamiento, garantía de calidad, ingeniería, compras y laboratorio, según fuera el caso. Estos individuos, elaboran el Plan de Inocuidad Alimentaria bajo la supervisión de un PCQI y verifican la implementación constante del sistema de inocuidad alimentaria.

Los miembros del equipo deben conocer muy bien los peligros para la inocuidad alimentaria y los principios de inocuidad de alimentos.

Cuando surjan problemas que no se pueden resolver internamente, puede que sea necesario contratar expertos externos. En las compañías pequeñas, la responsabilidad de redactar el plan de inocuidad alimentaria puede recaer en una persona. Si es posible formar un equipo de inocuidad alimentaria en una pequeña compañía, los empleados conocedores de diversas funciones, propietarios incluidos, deben ser integrantes del equipo. Las universidades, la extensión cooperativa, los grupos de consultoría y las asociaciones gremiales pueden prestar asistencia adicional mediante planes modelo, guías publicadas y, en algunos casos, asistencia personal. Además de redactar y elaborar el Plan de Inocuidad Alimentaria, el equipo supervisa su implementación y las operaciones diarias de la instalación. Esto incluye asegurarse de que se capacite a las personas adecuadas para que se encarguen de sus deberes.

2. Describir el producto y su distribución

Es necesario conocer la información básica sobre un producto y cómo se distribuye, con el objeto de determinar si debe haber controles específicos importantes para garantizar su inocuidad durante todo el ciclo de distribución. El equipo de inocuidad alimentaria debe describir el o los productos, el tipo de envase, las expectativas de vida útil y el método de almacenamiento y distribución. La información sobre factores que pueden influir en el crecimiento de patógenos (p.ej., pH, actividad acuosa, preservantes, si los hubiese) es útil para productos con propiedades intrínsecas que controlan el crecimiento potencial de las bacterias. Es importante conocer estos elementos para identificar los peligros potenciales que necesitan ser cubiertos por los controles preventivos.

La regulación sobre Controles preventivos de alimentos para humanos no obliga a captar esta información ni a usar el formato; sin embargo, la información contenida en este formulario puede servir para brindarle una visión general del producto a un auditor independiente (p. ej., cuando el cliente requiere una auditoría) o a un consultor que le esté ayudando a elaborar un plan de inocuidad alimentaria.

La información también puede ser útil en caso de que se necesite un retiro del mercado. La orientación de la FDA acerca de los datos que se presentan cuando se retiran productos del mercado recomienda proporcionar información del producto, tal como nombre (y cantidad) del producto y descripción, tal como su forma, uso previsto, vida útil esperada (si es perecedero) y el tipo de envase.

3. Describir el uso y los consumidores previstos del alimento.

El uso previsto del producto se refiere a su utilización esperada por parte de los usuarios finales (p. ej., otros procesadores de alimentos, consumidores, etc.). Es probable que la mayoría de los alimentos se destinen al público en general.

El equipo de inocuidad alimentaria debe considerar estas preguntas.

1) ¿Cuál es el uso previsto del producto? (p. ej., venta al detalle, servicio de alimentos, procesamiento adicional)

2) ¿Cuál es la posibilidad de que haya manipulación indebida y uso no intencionado?

3) ¿Qué procedimientos de manipulación y preparación deben seguir los usuarios finales? Por ejemplo, ¿está el producto listo para el consumo o requiere de preparación adicional, tal como recalentamiento, cocción, etc.?

4) ¿Quiénes son los consumidores previstos del producto?

5) ¿Se destina específicamente el producto a individuos inmunodeficientes u otros grupos susceptibles?

La respuesta a estas preguntas brinda una información valiosa para el equipo de inocuidad alimentaria a medida que procede con el análisis de peligros.

Los consumidores previstos pueden ser el público en general o un segmento particular de la población que sea más sensible a ciertos peligros. Estos grupos en riesgo incluyen:

Lactantes y niños pequeños – Los lactantes y los niños pequeños no tienen un sistema inmunológico plenamente desarrollado y es más probable que desarrollen ciertos tipos de enfermedades transmitidas por alimentos, tales como infecciones por patógenos bacterianos. Los peligros de asfixia con el alimento en sí o con el material de envase (p. ej., tapas pequeñas) también puede ser una inquietud para este grupo.

Personas de edad avanzada – A medida que las personas envejecen, sus sistemas inmunológicos se debilitan de manera natural. Las personas de mayor edad tienden a ser más susceptibles a las infecciones causadas por patógenos bacterianos transmitidos por alimentos que la población en general y las enfermedades también pueden ser más severas.

Mujeres embarazadas – Algunos patógenos, tales como Listeria monocytogenes y Toxoplasma gondii, son particularmente nocivas para los fetos en desarrollo. Los alimentos destinados específicamente a mujeres embarazadas deben controlar las fuentes potenciales de estos patógenos.

Personas inmunosuprimidas – Otros factores pueden debilitar el sistema inmunológico. Por ejemplo, las personas que son VIH positivas, las que se han sometido a trasplantes de órganos, han estado recibiendo quimioterapia para el cáncer o han recibido otras terapias farmacológicas inmunosupresoras son particularmente susceptibles al desarrollo de enfermedades ocasionadas por patógenos transmitidos por alimentos. A medida que mejoran los tratamientos médicos modernos, es importante considerar que un porcentaje relativamente grande de la población encaja en esta categoría.

Si bien los elementos destinados a la población en general pueden ser consumidos por estos grupos vulnerables, los alimentos dirigidos específicamente a las poblaciones susceptibles (p. ej., para hospitales, asilos de ancianos) pueden requerir de controles más estrictos porque la mayor parte de estos alimentos serán consumidos por una población en riesgo.

4. Elaborar un Diagrama de Flujo y descripción de los Procesos.

Un diagrama de flujo o flujograma constituye una importante herramienta visual que el equipo de inocuidad alimentaria puede utilizar para describir el proceso. Cuando se desarrolla el flujograma de un proceso, es importante incluir todos los pasos del proceso que caen bajo el control de la instalación, desde la recepción hasta el almacenamiento del producto final, incluidos los productos re‐elaborados y la desviación por subproducto si fuera necesario. Se debe considerar cada paso del proceso en detalle y la información se debe ampliar para que incluya toda la información pertinente a los procesos.

La información puede incluir:

1- Todos los ingredientes y los envases utilizados. 2- Dónde entran al flujo las materias primas, los ingredientes y los productos intermedios. 3- La secuencia y la interacción de todos los pasos de la operación. 4- Dónde tiene lugar la reelaboración y el reciclaje de los productos en el proceso. 5- Adónde se desvía el producto como desechos, si es del caso.

También conviene contar con una descripción escrita del proceso para explicar qué sucede en cada uno de los pasos y que puede contener más detalle que el que aparece en el flujograma y ser utilizada como referencia de trabajo al elaborar el Plan de Inocuidad Alimentaria. Quizá usted ya tenga otros documentos que contengan información semejante, tales como las especificaciones, las recetas o las instrucciones de trabajo del producto que se pueden utilizar en lugar de la descripción ilustrada.

Es importante saber lo que ocurre en cada paso del proceso. Por ejemplo, una información tal como el tiempo máximo que el producto puede estar expuesto a temperaturas sin refrigeración, la máxima temperatura ambiente o la temperatura interna del producto después de un proceso puede afectar la inocuidad alimentaria, por lo que es importante conocerla para conducir un análisis exacto de los peligros.

5. Verificar el flujograma

Los pasos del flujograma se utilizan para organizar el análisis de peligros. Como la exactitud del flujograma es crítica para conducir un análisis de peligros, los pasos descritos en el flujograma deben verificarse en la planta. Si hace falta un paso, puede pasarse por alto un peligro para la inocuidad alimentaria que requiera de un Control Preventivo. Incluye todo paso de manipulación, procesamiento y conservación del producto, así como sus ingredientes y envases. El equipo de inocuidad alimentaria debe hacer un recorrido por las instalaciones y efectuar cualquier cambio necesario en el flujograma. Al mismo tiempo, el equipo debe hacer observaciones relacionadas con el saneamiento, el potencial de contaminación cruzada o de contacto cruzado de alérgenos y posibles refugios o puntos de introducción de patógenos ambientales. El recorrido permite que cada integrante del equipo se dé una idea global de cómo se elabora el producto. Puede que convenga invitar a miembros adicionales del personal de planta para que revisen el flujograma durante el recorrido. Muchas veces los operarios pueden identificar problemas que quizá fueron pasados por alto por la gerencia o por el equipo. El flujograma completo y verificado debe conservarse y evaluarse periódicamente como registro de inocuidad alimentaria y como parte del plan. Por lo general se emplea una firma para indicar que se ha verificado el flujograma.

Los planes son dinámicos y se deben actualizar para que reflejen cualquier cambio en el proceso o en las consideraciones de inocuidad alimentaria. Por lo tanto, todo cambio significativo en el proceso debe quedar exactamente reflejado en el flujograma del producto y el equipo debe evaluar si estos cambios tienen un efecto en el análisis de peligros y en los controles preventivos que están instaurados.

4- ¿CÓMO SE REALZA EL ANÁLISIS DE PELIGROS Y LA DETERMINACIÓN DE CONTROLES PREVENTIVOS?

Después de los pasos preliminares, el siguiente paso para elaborar un plan de inocuidad de alimentaria consiste en identificar los Peligros de Inocuidad Alimentaria que requieren un Control Preventivo. Esto depende del alimento, los ingredientes, los equipos, la distribución física de las instalaciones y otros elementos del sistema de inocuidad de alimentos de la planta. Una vez que se conocen los peligros que necesitan un control preventivo, se pueden identificar los Controles Preventivos para ayudar a asegurar la inocuidad del producto. Tenga en mente que aunque se pueden aplicar muchos tipos diferentes de controles al procesar un alimento, los “Controles Preventivos” se basan en el riesgo y se enfocan en los peligros que presentan el mayor riesgo a la inocuidad de los alimentos. Es importante identificar primero estos peligros para que los recursos se puedan focalizar en los controles preventivos que son esenciales para reducir los riesgos a la inocuidad de los alimentos.

La regulación sobre Controles Preventivos de Alimentos para Humanos incluye definiciones para varios tipos de peligros. Estas incluyen:

Peligro: Cualquier agente biológico, químico (incluidos los radiológicos) o físico que tenga el potencial de ocasionar enfermedad o lesión.

Peligro conocido o razonablemente previsible: Un peligro biológico, químico (incluidos los radiológicos) o físico que es conocido por estar, o tiene el potencial de estar asociado con la instalación o el alimento.

Peligro que requiere de un control preventivo: Un peligro conocido o razonablemente previsible para el cual una persona conocedora de la manufactura, el procesamiento, el envasado o el almacenamiento de alimentos inocuos establecería, con base en el resultado de un análisis de peligros (que incluye la evaluación de la severidad de la enfermedad o la lesión, si ocurriera el peligro o la probabilidad de que el peligro ocurra en ausencia de controles preventivos), uno o más controles preventivos para minimizar significativamente o prevenir el peligro en un alimento y los componentes para manejar estos controles (tales como monitoreo, correcciones o acciones correctivas, verificación y registros) según corresponda al alimento, la instalación y la naturaleza del control preventivo y su rol en el sistema de inocuidad de alimentos de la instalación.

La regulación también define “controles preventivos” de la manera siguiente:

Controles preventivos: Los procedimientos, las prácticas y los procesos basados en el riesgo y razonablemente adecuados que una persona conocedora sobre la manufactura, el procesamiento, el envasado o el almacenamiento de alimentos inocuos emplearía para minimizar significativamente o prevenir los peligros identificados en el análisis de peligros que sean consistentes con los conocimientos científicos actuales sobre manufactura, procesamiento, envasado o almacenamiento de alimentos inocuos al momento del análisis.

La ejecución de un análisis de peligros completo y exacto es uno de los pasos más difíciles, pero sumamente importantes, para elaborar un Plan de Inocuidad Alimentaria eficaz y basado en el riesgo. El análisis sistemático y comprensivo de los peligros potenciales y sus consecuencias ayuda a asegurar que se identifiquen todos los peligros que requieren un control preventivo.

Ocasionalmente un análisis comprensivo de los peligros puede identificar una situación en donde existe un peligro recién identificado que no está siendo adecuadamente controlado. Por ejemplo, hace varios años los científicos demostraron que la E. coli O157:H7 toleraba mayores niveles de ácido que otros patógenos. Una revisión al análisis de peligros para algunos productos fermentados sugirió que se debía ajustar la fórmula o los procesos para asegurar la destrucción de E. coli O157:H7.

Un análisis adecuado de peligros también puede focalizar los recursos limitados en los controles más importantes. Un análisis de peligros inadecuado puede resultar en un Plan de Inocuidad Alimentaria ineficaz, si se pasa por alto un peligro que se debe controlar. Por el contrario, un análisis de peligros inadecuado puede identificar demasiados controles para peligros que no tienen una probabilidad razonable de ocasionar enfermedad o lesión, lo que conduce a un sistema que no puede ser manejado eficazmente por los recursos disponibles.

El OBJETIVO del análisis de peligros consiste en elaborar una lista de posibles peligros para la inocuidad alimentaria y luego determinar aquellos peligros que requieren un control preventivo porque tienen una probabilidad razonable de ocasionar lesión o enfermedad en ausencia del control. Una vez que se identifican estos peligros, se pueden determinar los controles preventivos esenciales para prevenir enfermedades o lesiones. Únicamente aquellos peligros que planteen un riesgo para la salud de los consumidores deben estar incluidos en el Plan de Inocuidad Alimentaria. No todos los peligros potenciales requieren un control preventivo en una operación individual.

Cómo realizar un Análisis de Peligros

Análisis de Peligros y Determinación de Controles Preventivos

Para completar un análisis de peligros se sigue una secuencia de pasos. El proceso de analizar peligros se basa en la información organizada en los pasos preliminares, tales como ingredientes y materias primas, actividades en cada paso del proceso, almacenamiento y distribución del producto, y preparación final y utilización por parte del consumidor.

Esencialmente, la información brindada en los pasos preliminares es una hoja de ruta para conducir el análisis de peligros.

Se puede utilizar un Formulario de Análisis de Peligros para asegurar que se analicen todos los pasos y se documenten los resultados. El formulario también enumera los peligros que requieren de un control preventivo e identifica el tipo de control que se debe aplicar. Se pueden usar otros formatos, aunque no se basen en un formulario (p. ej., una narrativa por escrito), siempre y cuando el análisis de peligros quede documentado y contenga los elementos de identificación de peligros, evaluación de peligros y selección de los controles preventivos. Se debe brindar una justificación de las decisiones para que otros puedan entender en qué se fundamentaron dichas decisiones.

Recuerde que se pueden utilizar otros formatos. Asegúrese de que el formato que utilice sea comprendido por los integrantes del equipo en su instalación y que cubra los controles preventivos de alérgenos, saneamiento, cadena de proveedores y otros, según se puedan aplicar a la instalación o al alimento.

¿Cómo se completa el Formulario de Análisis de Peligros?

Columna 1 del formato – Enumerar los Pasos del Proceso y los Ingredientes y Materiales Entrantes.

Prepare el formulario de análisis de peligros anotando el nombre y la dirección de la empresa, el nombre o el número del producto o los productos, la fecha en que se lleva a cabo el análisis y, si es una modificación de un análisis previo, la fecha del anterior análisis para mantener organizados los registros. Quizá se necesite una hoja de trabajo separada para cada tipo de producto, pero se pueden agrupar los productos si tienen los mismos peligros y controles o si cualquier diferencia está claramente delineada.

Se preparó un diagrama de flujo del proceso como parte de los pasos preliminares. Enumere cada uno de los pasos del proceso en la Columna 1 de la hoja de trabajo del análisis de peligros. Este es el marco que orienta el desarrollo de dicho análisis.

Columna 2 del formato –Identificación de Peligros

La identificación de peligros es básicamente un ejercicio de lluvia de ideas en donde el equipo genera una lista de peligros potenciales (“conocidos o razonablemente previsibles”) biológicos, químicos, (incluidos los radiológicos) y físicos para la inocuidad alimentaria que pueden ser introducidos, incrementados o controlados en cada paso descrito en el diagrama de flujo que se elaboró para el producto.

El proceso de identificar peligros debe considerar:

La información preliminar recolectada al elaborar la descripción del producto. La experiencia que se tiene en la planta sobre la probabilidad de que se presenten peligros en los productos terminados, con base en los resultados de pruebas del producto, quejas de los consumidores u otros medios. El equipo también puede basarse en el conocimiento que tiene acerca de las instalaciones, incluida la distribución física, recepción y otros procesos que se puedan emplear para determinar si el producto es vulnerable a la contaminación. La información externa, incluidos los artículos científicos, los estudios epidemiológicos y otros datos históricos sobre productos semejantes, si se dispone de ellos. La información tomada de la cadena de suministro de alimentos acerca de los peligros para la inocuidad alimentaria que pueden ser pertinentes para los productos finales, los productos intermedios y el alimento al momento de su consumo.

La información obtenida en documentos pertinentes del gobierno o de la industria que ofrecen orientación acerca de la inocuidad alimentaria. El informe del Comité Asesor Nacional sobre Criterios Microbiológicos para Alimentos (NACMCF) de EE. UU. sobre «Los Principios y Guía de Aplicación del Análisis de Peligros y Puntos Críticos de Control” contiene una serie de preguntas útiles que se deben considerar al conducir la identificación de peligros.

La identificación de peligros considera los peligros potenciales que pueden presentarse en los alimentos porque ocurren de forma natural, los peligros que pueden ser introducidos involuntariamente o, en raras circunstancias, los peligros que pueden ser introducidos intencionalmente con fines de ganancia económica.

Quizá quiera incluir líneas en el formulario para asegurarse de que cada uno de los tres tipos de peligros potenciales quede considerado en el análisis:

Los peligros biológicos (B), incluyendo las bacterias, virus, parásitos y patógenos ambientales.

Los peligros químicos (Q), incluyendo los peligros radiológicos, los alérgenos alimentarios, las sustancias tales como plaguicidas y residuos de medicamentos, las toxinas naturales, la descomposición y los aditivos o colorantes no aprobados para alimentos.

Peligros físicos (F), incluyendo las materias extrañas potencialmente nocivas que puedan ocasionar asfixia, lesiones u otros efectos adversos a la salud.

La evaluación del producto con respecto a cada uno de los peligros, según corresponda al alimento y a sus instalaciones, puede ser uno de los enfoques para identificar cuáles de ellos son razonablemente previsibles y, por lo tanto, adecuados para una evaluación adicional que determine si requieren un control preventivo. Las Guías de Peligros de la FDA incluyen tablas de “peligros potenciales relacionados con procesos” que enumeran los posibles peligros asociados con una variedad de formas de productos terminados y tipos de envase. Cuando se utilice esta tabla, es importante revisar todos sus elementos a fin de buscar el que mejor corresponda al producto que se está considerando. Observe que su producto puede encajar en más de una categoría.

La Guía de Peligros de Alimentos no identifica todos los peligros para todos los procesos y no es una lista exhaustiva. Por lo tanto, se recomienda que también lleve a cabo una evaluación in situ y que busque información que no aparezca identificada en las tablas de la Guía de Peligros de Alimentos. Esto le puede ayudar a no pasar por alto un peligro que pudiera influir negativamente en la inocuidad alimentaria del producto.

Columnas 3 y 4 del formato– Evaluación de los peligros

Después de identificar los peligros, el equipo de inocuidad alimentaria decide cuáles de los peligros potenciales identificados presentan un riesgo a los consumidores, por lo que requieren de controles preventivos. Esto incluye tomar en cuenta:

– La SEVERIDAD de la enfermedad o lesión y

– La PROBABILIDAD de que ocurran EN AUSENCIA DE CONTROLES PREVIOS.

En este formulario, las Columnas 3 y 4 se consideran al mismo tiempo.

Algunas organizaciones pueden agregar columnas adicionales para capturar una discusión por separado sobre la severidad y la probabilidad.

Se deben contemplar muchos factores cuando se identifican peligros.

Por ejemplo:

– La formulación del alimento puede crear condiciones de pH, actividad acuosa o de otra índole que favorecen el crecimiento de ciertos patógenos y previene el crecimiento de otros .

– La condición, la función y el diseño de las instalaciones y los equipos pueden aumentar el potencial de que se introduzcan contaminantes. Algunos tipos de equipo pueden ser más difíciles de limpiar que otros o más susceptibles al desgaste o al daño (p. ej., fragmentos metálicos), lo que podría resultar en un mayor riego de que se introduzcan peligros en el producto.

– Los ingredientes y las materias primas que vienen de sus proveedores pueden introducir peligros, tales como alérgenos alimentarios o patógenos que se sabe están asociados a tipos específicos de alimentos. Aquí se podrían considerar el agua y el hielo como ingredientes, así como el aire comprimido utilizado en los alimentos (p. ej., para aumentar el volumen de aire (overrun) en los helados) o bien se podrían contemplar en los pasos del proceso donde se utilizan.

– Las prácticas de transporte pueden influir en la posible presencia de patógenos. El transporte a granel puede ser más susceptible a la contaminación potencial que el transporte de productos envasados. Los ingredientes que se transportan bajo refrigeración pueden estar sujetos a abusos de temperatura que podrían incrementar el riesgo de crecimiento de ciertos peligros. El transporte congelado puede reducir el riesgo.

– Los procedimientos de procesamiento, tales como la cocción, pueden reducir algunos peligros (p. ej., patógenos vegetativos). Otros procedimientos de procesamiento pueden aumentar el potencial de algunos peligros (p. ej., las cuchillas metálicas de cortadoras que entran en contacto con materiales duros pueden quebrarse y posiblemente contribuir a los peligros metálicos).

– El envasado y el etiquetado pueden influir en los peligros de interés. El etiquetado de alérgenos o la necesidad de condiciones especiales de almacenamiento (p. ej., mantenerlos en refrigeración) pueden ayudar a reducir el riesgo para los consumidores. Asimismo, el envasado con oxígeno reducido puede aumentar la vida útil, pero también puede crear un ambiente que soporte al crecimiento de C. botulinum o L. monocytogenes para algunos alimentos. Se debe considerar el potencial de estos peligros en los envases con oxígeno reducido. Las condiciones de almacenamiento y distribución pueden sugerir que se necesitan controles preventivos si el crecimiento de patógenos es un problema potencial. Sin embargo, puede que esto no sea una inquietud de inocuidad alimentaria si los productos no son perecederos.

También se debe dar consideración a la probabilidad de que los alimentos se contaminen en la carga y expedición, p. ej., cargas a granel.

– Algunos productos se elaboran para cocinarse o recibir un tratamiento adicional antes de su consumo, lo que puede reducir el riesgo para el consumidor. Sin embargo, es prudente considerar cómo puede el usuario final utilizar los productos de otras maneras (es decir, el uso previsible). Por ejemplo, la masa cruda para galletas está destinada para ser cocinada antes de su consumo; no obstante, los productos tales como helados con masa cruda de galletas se han comercializado como producto listo para el consumo. La formulación y los procesos de la masa lista para el consumo deben ser considerados cuidadosamente para evitar posibles problemas de inocuidad de alimentos, ya que la masa tradicional para galletas puede utilizar huevos crudos, harina sin cocinar y otros ingredientes que pueden contener patógenos. Además, se sabe muy bien que algunos consumidores comen masa cruda para galletas.

– Las condiciones sanitarias del equipo, el ambiente y la higiene de los empleados son también una consideración en cuanto a la recontaminación de ciertos productos. ¿Manejan los mismos empleados el producto crudo y el cocinado? ¿Están las líneas de productos listos para el consumo muy cerca de las líneas de productos sin procesar? ¿Con qué frecuencia se deben limpiar las superficies para evitar el crecimiento de patógenos en el sistema? Todas estas preguntas y otras más pueden influir en el riesgo de crear peligros para ciertos productos.

– Otros factores pertinentes pueden incluir categorías de ingredientes que han estado involucrados en problemas de inocuidad alimentaria relacionados con la adulteración intencional de productos con fines de ganancia económica (p. ej., la adición de colorantes que contienen plomo a ciertas especias para realzarles el color).

¿Cómo se realiza la evaluación de la Severidad o Gravedad en el análisis de peligros?

La severidad de un peligro para la inocuidad alimentaria depende de varios factores que pueden incluir el tiempo durante el cual un individuo se enferma, si los síntomas son leves o severos (p. ej., si es común la hospitalización o la muerte), si hay recuperación total o si persisten los problemas de salud durante largos periodos y si el consumidor previsto del alimento pertenece a una población vulnerable, a saber, lactantes, niños, adultos mayores o inmunodeficientes. Algunas instalaciones pueden tener la pericia necesaria para llevar a cabo tales evaluaciones. Otras quizá tengan que buscar ayuda externa para completar este paso. En resumen, cuando un peligro, si se encuentra presente, tiene probabilidad razonable de hacer que el alimento sea nocivo para la salud, debe estar incluido.

¿ Cómo se realiza la evaluación de la Probabilidad de Ocurrencia en el Análisis de Peligros?

El otro factor que debe evaluar el equipo de inocuidad alimentaria es la probabilidad de que el peligro transmitido por alimentos ocurra. Es importante saber con qué frecuencia puede presentarse el peligro potencial para determinar si se necesita un control preventivo.

Además de los libros de referencia sobre inocuidad de alimentos, las fuentes de datos e información que se deben considerar incluyen los brotes pasados, los retiros del mercado, las publicaciones científicas y la experiencia del establecimiento. Las guías regulatorias, la información de asociaciones gremiales y los documentos de extensión universitaria también brindan información útil sobre la probabilidad de que ocurran peligros en alimentos particulares.

Los brotes pasados presentan una tremenda fuente de información con respecto a los peligros que probablemente ocurran en ciertos productos alimenticios. El Equipo de Inocuidad Alimentaria debe tomar en cuenta las lecciones que se aprenden de estos eventos anteriores en productos semejantes. La idea de que “nunca nos ha ocurrido a nosotros” no debe ser razón para excluir un peligro, si otros productos semejantes han tenido problemas con un peligro específico. La FDA ofrece información sobre lo que ha descubierto relacionado con brotes en alimentos que la FDA regula, ya que frecuentemente discute los factores que contribuyeron al brote en una instalación de procesamiento o producción. El CDC (Centro de Control de Enfermedades de EEUU) tiene abundante información sobre los brotes que han ocurrido no solo con alimentos procesados, sino también con alimentos preparados en restaurantes, establecimientos de ventas al detalle y otras locales.

Considere los brotes en productos semejantes y las listas de retiros de productos del mercado para ver si en la lista se encuentran productos parecidos.

La información del CDC cubre no solo los productos regulados por la FDA, sino también los productos regulados por el USDA (p. ej., carne y aves) y los regulados por entidades estatales y locales. También puede ser pertinente considerar los brotes que ocurren en otros países, especialmente con alimentos importados.

Los retiros de alimentos del mercado son una fuente útil de información sobre la posible presencia de peligros en productos alimenticios específicos. Es importante observar que no todos los retiros del mercado se asocian con brotes de enfermedades transmitidas por alimentos.

Los retiros del mercado de Clase I involucran productos que probablemente acarreen consecuencias adversas serias a la salud o incluso la muerte; Los retiros del mercado de Clase II implican productos que pueden ocasionar enfermedad o lesión, pero que tienen una probabilidad remota de ocasionar consecuencias serias a la salud; y Los retiros del mercado de Clase III involucran productos que no tienen probabilidad de ocasionar enfermedad o lesión.

Los sitios web del gobierno federal y gobiernos estatales publican información sobre retiros de alimentos del mercado. Puede que convenga investigar la información que aparece en estos sitios web para ver si el producto que usted está elaborando ha estado involucrado en retiros del mercado.

Un libro estándar de referencia puede brindar información básica sobre los peligros para la inocuidad de alimentos. Los artículos en revistas científicas arbitradas y otras fuentes de literatura técnica contienen abundante información sobre peligros transmitidos por alimentos, su incidencia, el crecimiento potencial en alimentos (en el caso de peligros biológicos) y su control. Una herramienta útil de búsqueda es Google Scholar, la cual se puede utilizar para encontrar artículos específicos de interés. En internet se encuentran programas de modelación microbiana, tales como el Programa de Modelación de Patógenos del USDA o ComBase, los que pueden ser empleados para explorar el potencial de crecimiento bajo una variedad de condiciones. Recuerde que estos modelos pueden no reflejar exactamente lo que ocurrirá en un alimento particular, aunque pueden indicar el riesgo relativo de diferentes escenarios de manipulación.

La Comisión del Codex Alimentario mantiene códigos de práctica internacionalmente reconocidos que se basan en publicaciones científicas y que están disponibles en varios idiomas. Las asociaciones gremiales también ofrecen recomendaciones destinadas a tipos específicos de alimentos y necesidades de la industria.

El establecimiento puede contar con información sobre la probabilidad de que ocurran peligros en sus productos alimenticios.

Esta información puede obtenerse de pruebas anteriores de laboratorio en productos terminados, ingredientes, materiales en proceso o muestras de monitoreo ambiental. Los registros de quejas de los consumidores pueden ser una fuente útil de información, especialmente para los peligros físicos.

Diversos factores pueden influir en la probable presencia de peligros para la inocuidad alimentaria, entre ellos:

La eficacia de los programas operacionales de la planta, tales como los de recepción, almacenamiento e higiene personal. La frecuencia de asociación del peligro potencial con el alimento o el ingrediente. El método de preparación. Las condiciones durante el transporte. Las condiciones esperadas de almacenamiento. Los pasos probables de preparación antes del consumo.

Los peligros que requieren un control preventivo en una operación o instalación quizá no necesiten de uno en otra planta que produzca un producto igual o semejante. Por ejemplo, la probabilidad de contaminación con metales puede ser elevada en una instalación, pero no en otra, debido a diferencias en el equipo. La eficacia de un programa de mantenimiento preventivo también puede ser pertinente para determinar la probabilidad de que se pueda presentar un peligro con metales. Por ejemplo, la Instalación A puede tener un programa comprensivo integral de mantenimiento preventivo que inspecciona rutinariamente y ajusta los pernos y las tuercas del equipo para prevenir que caigan dentro del producto. Pueden combinar este programa con el proceso de examinar el diseño del equipo para evitar la instalación de equipos que tengan contacto abrasivo de metal contra metal. Pueden determinar que su programa de mantenimiento preventivo, como programa de prerrequisitos, maneja con eficacia el peligro de que los metales entren en el producto, debido a su historial de no encontrar pernos faltantes y no haber observado metal desgastado en el equipo. Por el contrario, la instalación B quizá no tenga tales programas. Ocasionalmente, puede encontrar tuercas faltantes que pudieron haber caído en el desplazamiento del producto y puede que ocurra contacto de metal sobre metal en algunos de los equipos. Pueden incluir la detección de metales en su Plan de Inocuidad Alimentaria para investigar los hallazgos cuando ocurren “rechazos”. Ambos enfoques son razonables.

Otro ejemplo puede ser el de una instalación que no envasa en recipientes de vidrio; prohíbe el uso de vidrio en la planta, incluidos los instrumentos medidores con pantallas de vidrio y los relojes de pulsera (incluso para los visitantes) en el área de producción; y utiliza protectores en las lámparas para impedir las rupturas. Pueden determinar que el vidrio no requiere un control preventivo. Por el contrario, una instalación que no tiene los recursos para manejar tal programa o que envasa en vidrio puede concluir que el peligro que presenta el vidrio requiere de la implementación de controles preventivos.

Columnas 5 y 6 del formato– Controles preventivos

Los peligros que requieren de un Control Preventivo basado en un análisis de peligros debido a su severidad y a la probabilidad de que ocurran deben incluirse en el Plan de Inocuidad Alimentaria. El término “controles preventivos” se define en la regulación sobre Controles Preventivos para Alimentos de Consumo Humano, tal como se indicó arriba. Observe que al determinar un control preventivo, este debe estar “basado en el riesgo”, debe ser “razonablemente adecuado” y “consistente con los conocimientos científicos actuales”. Recuerde que los componentes específicos de la gestión de controles preventivos (p. ej., monitoreo, acciones correctivas y verificación) que se requieren toman en cuenta la naturaleza del control preventivo y su rol en el sistema de inocuidad de alimentos de la instalación.

Por cada “Sí” de la Columna 3 se deben describir los controles preventivos que minimicen significativamente o prevengan el peligro. Si no se identifica ningún peligro conocido o razonablemente previsible (Columna 2 para los peligros físicos, arriba) o si en la Columna 3 se responde “No”, entonces, las Columnas 5 y 6 se dejan en blanco. A continuación se describen los factores que se deben considerar en el proceso de toma de decisiones.

Los controles preventivos identificados en los pasos específicos del procesamiento son controles preventivos de proceso, tales como los puntos críticos de control (PCC). Los controles preventivos de alérgenos incluyen los procedimientos esenciales de gestión de alérgenos identificados en el análisis de peligros. De igual manera, los controles preventivos de saneamiento son los procedimientos específicos de saneamiento utilizados para controlar los peligros identificados entre los que requieren controles preventivos de saneamiento en el análisis de peligros y pueden incluir la prevención de la contaminación en alimentos listos para el consumo que no reciban un “paso letal” final o los que impiden el contacto cruzado de alérgenos . Los controles preventivos de programa de cadena de suministro pueden ser necesarios cuando un fabricante confía en que el proveedor controla un peligro que requiere de un control preventivo en un ingrediente, debido a que la instalación receptora no cuenta con ningún paso para controlar el peligro. Aunque no se utilice un plan de retiros del mercado para gestionar los peligros que requieran de un control preventivo, puede reducir la cantidad de enfermedades si el producto contaminado se retira rápidamente del mercado. Puede que se necesiten otros controles preventivos, tales como capacitación en higiene para las operaciones sensibles.

Para los peligros biológicos, las medidas de control comunes incluyen las que matan directamente el patógeno (p.ej., diferentes tipos de procesamiento térmico, irradiación, procesamiento a presiones elevadas) o impiden que germinen las esporas y/o crezcan las células microbianas vegetativas (p. ej., parámetros de la formulación, tales como acidificación, fermentación, secado y una variedad de controles de tiempo y temperatura, como, enfriamiento, refrigeración y limitación del tiempo a las temperaturas que fomentan el crecimiento). Los programas de cadena de proveedores (suministro) pueden ser pertinentes, especialmente si los ingredientes se utilizan en aplicaciones listas para el consumo.

También, los controles preventivos de saneamiento pueden ser pertinentes a los productos listos para el consumo que queden expuestos al medio ambiente.

Entre los controles preventivos de peligros químicos se encuentran los programas de cadena de proveedores (suministro), tales como pruebas y rechazos de ingredientes que contengan concentraciones excesivas de peligros químicos naturales o artificiales. El etiquetado sobre alérgenos es otro control preventivo de alérgenos. La prevención del contacto cruzado con alérgenos mediante el saneamiento puede considerarse un control preventivo de alérgenos o de saneamiento o de ambos.

Los peligros físicos se pueden controlar mediante métodos tales como el uso de equipo para tamizar o aspirar, la separación mecánica, la detección de metales o los métodos de detección con rayos X o de otro tipo. Estos pueden ser controles preventivos de proceso.

Los controles preventivos para los peligros introducidos debido a la adulteración motivada económicamente pueden requerir un programa de cadena de proveedores (suministro) o alguno de los métodos anteriores, dependiendo del peligro específico. El equipo de inocuidad alimentaria debe considerar muchos factores cuando identifique los controles preventivos de peligros para la inocuidad alimentaria que los requieran.

La selección de controles preventivos también debe incluir evaluaciones con respecto a:

su efecto en los peligros identificados para la inocuidad alimentaria, su factibilidad para ser monitorizados, su rol en el sistema, en relación con otras medidas de control, la variabilidad significativa en el procesamiento o la probabilidad de que falle una medida de control, la severidad de las consecuencias en caso de falla, si la medida de control se establece y aplica específicamente para eliminar o para reducir de manera significativa el nivel de peligros y los efectos de sinergia entre las medidas de control.

Si es necesario, el equipo de inocuidad alimentaria, con ayuda de expertos externos, debe determinar los controles preventivos específicos para controlar los peligros que los requieren. Como se mencionó anteriormente, se pueden utilizar otros formatos para el análisis de peligros, siempre y cuando los controles esenciales de los peligros que requieren un control preventivo estén documentados e implementados. Una medida específica de control preventivo puede abordar más de un peligro que requiera de un control preventivo, p. ej., un paso de cocción puede ocuparse tanto del peligro de Salmonella como del de E. coli O157:H7.

REGISTRAR EL ANÁLISIS DE ALIMENTOS REALIZADO.

Al finalizar el análisis de peligros, el equipo de inocuidad alimentaria documenta los resultados del proceso de analizar los peligros. Siempre se deben identificar claramente los peligros potenciales, evalúen la probabilidad y la severidad del riesgo e identifiquen las medidas de control preventivo que se utilizan para todos los peligros que tengan una probabilidad razonable de ocasionar enfermedad o lesión en ausencia de un control preventivo.

Los peligros que requieren de un control preventivo deben manejarse con el uso de controles preventivos de proceso, controles preventivos de alérgenos, controles preventivos de saneamiento, controles preventivos de programa de cadena de proveedores (suministro) u otros controles preventivos adecuados al alimento y las instalaciones.

Puede que se tengan que modificar las operaciones o equipos en una planta, según lo indiquen los hallazgos de un comprensivo análisis de los peligros. Si el análisis de peligros determina que es probable que se presente un peligro conocido o razonablemente previsible (es decir, potencial) en ausencia de una medida de control preventivo, entonces se debe modificar la formulación del producto, los pasos de procesamiento, otras operaciones de la planta o los programas de cadena de proveedores (suministro) para asegurarse de que el peligro se controle. De manera alternativa, se puede decidir que el control preventivo se aplique posteriormente en la distribución del producto.

ANÁLISIS DE PELIGROS PARA VARIOS PRODUCTOS.

Un análisis de peligros común puede ser utilizado para un grupo de productos que sean parecidos en su formulación, tengan pasos similares de procesamiento y que de otra forma se preparen y envasen de manera similar. Sin embargo, es importante observar que las diferentes formulaciones pueden tener un tremendo impacto en las características del producto (p. ej., pH, diferentes alérgenos) y que estos factores deben considerarse cuidadosamente en el análisis de peligros. El Equipo de Inocuidad de Alimentos debe organizar la información de una forma significativa para comunicar los riesgos considerables al personal de la instalación.

Por las razones discutidas anteriormente, el análisis de peligros y el Plan de Inocuidad de Alimentos probablemente serán diferentes para el mismo producto elaborado en diferentes plantas. El equipo de inocuidad de alimentos debe tomar en cuenta las características únicas, los equipos y los procedimientos que se utilizan en su establecimiento al elaborar el Plan de Inocuidad Alimentaria específico de su empresa. No obstante, es perfectamente razonable que el equipo emplee como referencia los modelos genéricos de HACCP o de controles preventivos, guías de peligros y controles y árboles de decisión para ayudarse en sus deliberaciones. Sin embargo, los planes genéricos de inocuidad de alimentos en raras ocasiones consideran todos los aspectos específicos de una instalación real, por lo que se usan únicamente con fines didácticos o de orientación.

Se pueden encontrar otros modelos de análisis de peligros y árboles de decisión en otras fuentes renombradas. Como advertencia, estos recursos quizá no consideren los peligros asociados con el saneamiento, los alérgenos y los programas de cadena de proveedores (suministro) hasta el grado requerido por los Planes de Inocuidad Alimentaria bajo la regulación sobre Controles Preventivos de Alimentos para Humanos.

PONIÉNDOLO TODO JUNTO

El proceso de análisis de peligros identifica los peligros que requieren un control preventivo porque se sabe que causan, o tienen una probabilidad razonable de causar enfermedad o lesión en ausencia de un control preventivo. Los controles preventivos necesarios para manejar estos peligros pueden ser controles específicos en el proceso y se manejan frecuentemente como PCC. Pueden ser controles preventivos específicos de saneamiento para manejar patógenos ambientales o de contacto cruzado de alérgenos. Los controles preventivos de alérgenos también pueden incluir la secuenciación de las líneas de producción y el etiquetado de productos. Algunos peligros que necesitan de un control preventivo requieren de programas de cadena de proveedores (suministro) para verificar que el proveedor controle el peligro.

Finalmente, se puede identificar la necesidad de otros controles preventivos mediante el análisis de peligros, tales como el control de temperatura durante el transporte.

5- CONTROLES PREVENTIVOS BASADOS EN EL RIESGO SEGÚN HARPC- FDA

Definición de Controles Preventivos

Los procedimientos, las prácticas y los procesos basados en el riesgo y razonablemente adecuados que una persona conocedora sobre la manufactura, el procesamiento, el envasado o el almacenamiento de alimentos inocuos emplearía para minimizar significativamente o prevenir los peligros identificados en el análisis de peligros que sean consistentes con los conocimientos científicos actuales sobre manufactura, procesamiento, envasado o almacenamiento de alimentos inocuos al momento del análisis.

Los peligros que requieren de un control preventivo basado en un análisis de peligros debido a su severidad y a la probabilidad de que ocurran deben incluirse en el Plan de Inocuidad Alimentaria. El término “controles preventivos” se define en la regulación sobre Controles Preventivos para Alimentos de Consumo Humano. Al determinar un control preventivo, este debe estar “basado en el riesgo”, debe ser “razonablemente adecuado” y “consistente con los conocimientos científicos actuales”. Los componentes específicos de la gestión de controles preventivos (p. ej., monitoreo, acciones correctivas y verificación) que se requieren toman en cuenta la naturaleza del control preventivo y su rol en el sistema de inocuidad de alimentos de la instalación.

Dependiendo de los peligros identificados, los controles preventivos pueden ser diferentes. Los controles preventivos identificados en los pasos específicos del procesamiento son controles preventivos de proceso, tales como los puntos críticos de control. Los controles preventivos de alérgenos incluyen los procedimientos esenciales de gestión de alérgenos identificados en el análisis de peligros. De igual manera, los controles preventivos de saneamiento son los procedimientos específicos de saneamiento utilizados para controlar los peligros identificados entre los que requieren controles preventivos de saneamiento en el análisis de peligros y pueden incluir la prevención de la contaminación en alimentos listos para el consumo que no reciban un “paso letal” final o los que impiden el contacto cruzado de alérgenos. Los controles preventivos de programa de cadena de suministro pueden ser necesarios cuando un fabricante confía en que el proveedor controla un peligro que requiere de un control preventivo en un ingrediente, debido a que la instalación receptora no cuenta con ningún paso para controlar el peligro. Puede que se necesiten otros controles preventivos, tales como capacitación en higiene para las operaciones sensibles.

Para más información específica de cada tipo de control preventivo, puede acceder a los siguientes link que amplía los conocimientos acerca de cada uno de ellos.

- CONTROL PREVENTIVO DE PROCESO

- CONTROL PREVENTIVO DE ALÉRGENOS

- CONTROL PREVENTIVO DE SANEAMIENTO

- CONTROL PREVENTIVO DE PROVEEDORES O CADENA DE SUMINISTRO

La regulación Controles preventivos Controles Preventivos de Alimentos para Humanos” para alimentos de consumo humano exige preparar un plan de retiros del mercado (recalls) por escrito cuando un análisis de peligros identifica un peligro que requiere un control preventivo.

Los retiros del mercado son medidas tomadas por un establecimiento para sacar del mercado un producto adulterado, etiquetado de forma engañosa o infractor. En otras palabras, un producto por el cual la FDA o un estado podría imponerle medidas legales a la compañía estaría sujeto a un retiro del mercado. Si una compañía retira un producto que no viola la ley sobre alimentos o si el producto no ha entrado en el mercado, estas situaciones relacionadas con asuntos de calidad no suelen considerarse retiros del mercado, sino más bien una recuperación de las existencias en el mercado (market withdrawal).

Se definen tres clases de retiros del mercado según sus efectos potenciales sobre la salud.

Un retiro del mercado de la clase I es el más serio e involucra productos que tienen una probabilidad razonable de ocasionar una lesión seria, enfermedades o la muerte.

Los retiros del mercado de la clase II pueden ocasionar una enfermedad temporal que típicamente termina en una recuperación completa. Para los retiros del mercado de la clase II no es probable que ocurran muertes ni otras consecuencias serias.

Los retiros del mercado de la clase III no tienen probabilidad de ocasionar enfermedad, pero siempre se considera que están infringiendo la ley.

Por lo general una compañía retira voluntariamente sus productos del mercado por decisión propia o a solicitud de la FDA o de un estado. La FDA tiene autoridad para exigirle a una compañía conducir un retiro del mercado en las situaciones de la clase I.

PLAN DE RETIRO DEL MERCADO

Un plan de retiros del mercado debe estar disponible por escrito y en orden antes de que tenga lugar un evento adverso, con el objeto de asegurarse de que las medidas tomadas para retirar un alimento se conduzcan eficientemente y lo más pronto posible. Una respuesta rápida es especialmente importante para los retiros del mercado de las clases I y II en los cuales la salud pública está en riesgo.

El plan de retiros del mercado por escrito debe incluir procedimientos que describan los pasos que se van a dar y asignar la responsabilidad de dar esos pasos. Algunas personas pueden ser asignadas a varias tareas, pero su rol debe estar previamente determinado para ayudar a dar una respuesta rápida. Los procedimientos requeridos incluyen:

1) notificación directa a los clientes, cuando se exige (véase la caja de texto), acerca del alimento que se está retirando, incluidas la norma de devolverlo o deshacerse del producto afectado, 2) notificación pública sobre el peligro que presenta el alimento, cuando sea del caso, para proteger la salud pública, 3) comprobaciones de eficacia para verificar que el producto se retiró del mercado y 4) disposición adecuada del alimento mediante reprocesamiento, reelaboración, desviación hacia un uso que no presente ninguna inquietud de inocuidad o destrucción del alimento.

La notificación a los clientes es exigida para los retiros de mercado de la clase 1 y,a veces, para los de la clase 2 cuando existe una amenaza a la salud pública.

Mediante conversaciones con la FDA, se puede decidir cuándo es necesaria la notificación. La FDA tiene autoridad para iniciar un retiro del mercado en las situaciones de la clase 1; pero típicamente una compañía emite voluntariamente el aviso sobre un retiro del mercado.

La regulación sobre Controles preventivos de alimentos para humanos no especifica cómo debe la instalación llevar a cabo los procedimientos arriba discutidos. Entre las prácticas comunes de la industria se encuentran:

roles y responsabilidades previamente definidos; procedimientos para determinar si se necesita un retiro del mercado; listas de contactos para la notificación externa a reguladores, clientes y el público; descripciones de identificación de lotes; procedimientos que deben usarse para comprobar la eficacia durante un retiro del mercado; formularios para registrar la información; y avisos en borrador que se deben llenar en caso de un retiro del mercado.

A continuación se presenta una breve discusión de estos elementos.

El propietario, el operador o el agente a cargo de una instalación es el responsable de la inocuidad del alimento y debe asegurarse de que se redacte un plan de retiros del mercado. Con antelación, se suele identificar a un coordinador y a un equipo de retiros del mercado. En general, el coordinador de retiros del mercado tiene los siguientes deberes:

Dirige todos los retiros de productos del mercado; Guía al equipo de retiros del mercado y coordina todas las medidas y las comunicaciones durante una situación en la que se retiran productos del mercado;

Se asegura de que se reúna toda la documentación apropiada relacionada con la fabricación y el despacho del producto afectado, p. ej., registros de procesamiento y de pruebas de laboratorio, hojas de lotes de ingredientes, informes de inventario, manifiestos de embarque, etc., dependiendo del incidente; Determina (p. ej., a partir de los registros de gestión del inventario y despachos) la ubicación exacta y la cantidad de productos afectados involucrados en el retiro del mercado; Informa el estatus, los hallazgos y las recomendaciones concernientes a todas las situaciones de retiro del producto a los integrantes de la alta gerencia, si no forman parte del equipo de retiros del mercado; Notifica a toda las entidades pertinentes de regulación; y Mantiene la política por escrito, el plan de retiros del mercado y todas las actividades asociadas de retiros del mercado del establecimiento.

El equipo de retiros del mercado debe incluir todas las funciones necesarias para recolectar información exacta y completa. Por ejemplo, los integrantes del personal de producción, logística, garantía de calidad, ventas y administrativo deberían ser tomados en cuenta para que pertenezcan al equipo de retiros del mercado. Si la empresa tiene varios locales, el equipo puede incluir a miembros del equipo corporativo provenientes de diferentes departamentos (p. ej., seguridad, garantía de calidad, distribución, etc.). Cada integrante del equipo de retiros del mercado debe tener su rol claramente definido.

El plan de retiros del mercado debe definir cada paso del proceso de retirar productos del mercado y describir claramente lo que se debe hacer y quién es responsable de llevar a cabo la tarea. Conocer esto de antemano y practicarlo reduce la confusión y ayuda a dar una respuesta organizada. La responsabilidad de la tarea (quién es responsable) debe quedar claramente definida, en cuanto a quién iniciará el retiro del mercado y quién notificará a los clientes externos.

Una documentación clara ayuda a definir la magnitud del retiro del mercado. Aunque varias personas pueden involucrarse en la recolección de diferentes tipos de documentos, la compilación de la información y los datos reunidos debe estar, en última instancia, a cargo de un individuo para asegurarse de contar con un panorama completo de la situación. Entre los individuos, asigne la responsabilidad de cada uno de los tipos de documentos necesarios para garantizar que todo se lleve a cabo.